工場運営における「判断基準」について考える

1.経営者の想いが反映された判断基準の客観性がやる気の源

「受注が多くて、毎日残業、残業でたいへん!」

「最近、売上が減ってきて、現場が暇になって、どうしたものか……」

「新しい機械を入れたけど、安定して稼働しなくてねぇ」

「最近ベテランが退職して、人員が不足気味で大変だよ」

経営者は自社の工場経営について、さまざまな評価をします。

売上視点であったり、設備投資視点であったり、人材視点であったりと、経営者の方が日頃気になっている様々なことに、焦点が当たります。

あらゆることに気を配らねばならない経営者であるならば、当然です。

経営者は、常に現場に対してなんらかの評価を自ら下しています。

経営者が下した“評価”が、現場メンバーと共有されている工場は“強い工場”です。

経営者が現場に対して、

「なんで現場の連中はこうしたことに無関心なんだ!」や、

「なんで、現場メンバーは感じないんだ!」と感じることはありませんか?

経営者が抱く意見や考え、判断は、大局的な視点に立って感じとったモノです。

そのものづくり工場にとって、それは今後の方向性を決める重要な視点となります。

ですが、現場作業者は、経営者と同じ感覚で、感じ取ることはできません。

なぜなら、現場視点と経営者視点は、当然異なるからです。

必ずしも現場の怠慢ということではありません。

経営者が思っている以上に、現場作業者に届く情報は限られています。

経営者の考えていることが現場へ届くよう、環境整備したらどうなるでしょう。

現場が、経営者と同じことを感じ取れたらどうなるでしょう。

現場の事は現場がよく知っています。

現場が経営者と同じことを感じ取れたら、それを知った現場は、自主的になんらかの、アクションを必ず起こします。

自分が働いている現場をトップの意向に沿って、良くしようという誘因が働くからです。

トップが提示してきた情報に、現場は敏感です。

そこで、工場運営の良し悪しの判断基準を設定します。

判断基準は原則、数値です。

経営者の考えを反映させた判断基準があれば、現場はすぐに動けます。

自分が担当している工程が、“上手くいってないようだ”ということを自ら客観的に判断することができます。

各工程が「判断基準」となる数値の「変化」に注目していれば、異常が起きたときに気が付きやすくなります。

「判断基準」は、わざわざ経営者が都度現場へ指示しなくても、現場が自発的に動くきっかけを与えます。

上手くいっているか、上手くいっていないか。

それを判断するための基準を作ることで、現場の自律性を促せます。

そして、対策の選択性を持たせることで、やる気が高まります。

経営者と約束した数値の良し悪しで、自分の仕事をコントロールできる状態に至るのです。

一方的に上司から指示される業務。

自ら判断して進める業務。

どちらに創造性を期待できるでしょうか?

工場運営や工場経営上の「判断基準」を設定し、やる気を引き出す。

経営者の想いが反映された判断基準の客観性がやる気の源にもなります。

2.工場経営上の判断基準は経営判断の判断材料になる

また、判断基準は経営上の意思決定で重要な役割を果たします。

経営判断の判断材料になります。

経営上の判断をする時、どのようなプロセスで考えるでしょうか。

多くの場合、2者択一です。

やるか、やらないか。

受けるか、受けないか。

購入するか、購入しないか。

採用するか、採用しないか。

ところで、判断基準を決めれば、自ずと2つの数値が生まれます。

現状値と目標値。

これら2つの数値を比べることで、客観的な経営判断が可能になります。

・現状値が目標値に達する見込みがあれば、やる。

・あるいは、現状値が少しでも向上する見込みがあるなら、購入する。

等々。

このように、現場も、経営者も、互いに判断の客観性が高まります。

第三者へも納得いく説明がしやすくなります。

3.部分最適と全体最適の判断基準

判断基準は、定量化されています。

適切な「数値」を準備するところから始めます。

生産ラインを構成する工程を分析し、生産活動の良し悪しを判断する項目を整理します。

ここで、判断基準の視点としては、2つあることに配慮します。

・部分最適(各工程毎)

・全体最適(工場全体を貫く)

両者がバランスよく達成されて、初めて工場が好ましいパフォーマンスを発揮する。

このようなイメージを浮かべます。

以下が、生産活動の良し悪しを判断する項目となります。

- 一日あたりの生産数量

- 人工数

- 費用

- 生産性

- 原単位

- 残業時間

等々。

工場の生産現場を表現するのに適した、その工場独自の項目を挙げます。

これらの項目は、業種、業態ごとに異なりますので、じっくり自社工場を分析します。

4.「付加価値」を工場経営の全体最適の判断基準とする

工場経営の全体最適のため判断基準を何にするか?

工場経営の全体最適を判断するために「付加価値」を活用すべきです。

付加価値だけは、業種、業態にかかわらず共通です。

理由は、3つあります。

1)現場の活動結果を反映させやすく、現場で管理できるから。

2)キャッシュの源である利益に繋がる数字であるから。

3)特に、将来投資の原資であるから。

付加価値は、現場の活動の結果、得られるモノです。

それらを、経営者の想いを反映させて、分配します。

分配先は、利益であり、将来投資です。

将来投資の中に従業員給料アップの原資が含まれます。

会社や工場が目指すべき望ましい姿を描くことは、経営者の重要な仕事のひとつです。

そして、それを実現させるために、利益がどれだけ必要で、開発投資へどれだけ廻し、給料アップ分にどれだけ使うか。

目標の付加価値を具体化するには、こうした望ましい姿からの“逆算”作業が不可欠です。

利益と共に、給料アップ分を含む将来投資の評価は、経営者が意思決定をしなければならない項目です。

そして、将来投資の評価は経営者にしかできない項目です。

自社の従業員には業界の中で少しでも多くの給料を支給してあげたい、未来へ向けてワクワクする工場を目指したい、という想いをモノづくり工場の経営者の方なら、抱いています。

そのためには、「利益が出た」から、「利益を出した、積み上げた」という姿勢に切り替えることが、経営上不可欠です。

そこで、付加価値を活用します。

目標が達成されなかった場合の原因が、はっきりするからです。

次に取り組むべきことが見えてきます。

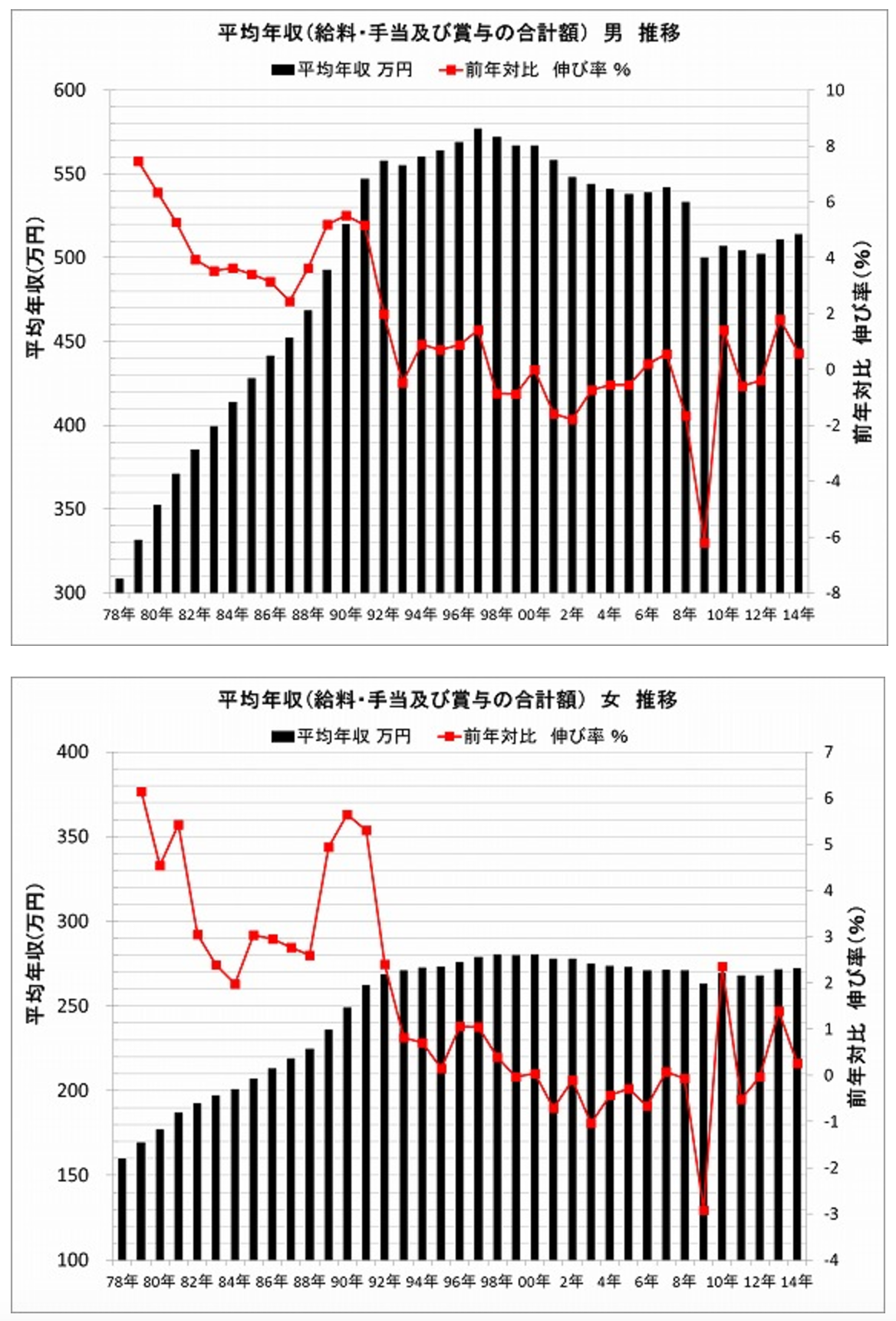

5.男女別の平均給与の推移

最後に、男女別の平均給与の推移をグラフで示します。

(出典:国税庁 民間給与実態統計調査結果)

上段が、男性、下段が女性の結果です。

大企業から中小企業含めての“平均”ですから、数値そのものにはあまり意味はありません。

そこで、注目したいのは、増減の推移、伸び率の推移です。

伸び率の推移で気が付くことがあります。

90年前後の平成バブル崩壊後、その伸び率が、大きく減少(あるいはマイナス)している、ということです。

世の中全般は、グラフのようでした。

さて、自社の工場ではどのように推移し、今後、どのレベルを目指すか。

こうしたことを判断し、組み立てることが可能になります。

自社のそれが、増加傾向を維持しているなら、素晴らしいことです。客観的な数字を活用し、自社の望ましい姿を描くことができます。

客観的な判断基準があればこそです。

まとめ

判断基準の視点として、次の2つがある。

・部分最適(各工程毎)

・全体最適(工場全体を貫く)

全体最適の判断基準として付加価値に注目する。

工場運営の「判断基準」を明確にして客観性を高めることが、やる気を引き出す知恵のひとつである。

:

:

:

: