事例紹介:自動化で品質向上・製品コスト削減・リードタイム短縮を実現

食品メーカーでの品質向上・製品コスト削減・リードタイム短縮を実現した事例のご紹介です。

はじめに:課題と導入効果

課題

- 現場業務の効率化を図りたい

- 生産指示、生産収集を自動化したい

- 誤投入や誤配合をなくしたい

導入効果

- 作業効率アップ(指示自動化、ペーパレス化)

- 品質向上(指示自動化・実績収集)

- 安全性向上(ロットトレース、現場はパソコンレスが可能)

- ミス防止(誤投入・誤配合、転記作業)

導入の背景・課題

すべてアナログな手作業により人的ミスが多発、食品業界では必須の自動化システムを導入したい

食品業界では、効率化、ミス防止、品質の一定化・向上、実績の収集などが最低限求められています。

某食品会社では、アナログで人の手によって生産指示・配合などが行われており、誤投入などの人的ミスが起こりやすくなっていました。

それらの問題を受けて、コストを抑えつつ全自動化システム導入を検討されており、立花エレテックにご相談いただきました。

導入したシステムの概要

導入のポイント

柔軟な設定でオリジナルのソリューションを構築!

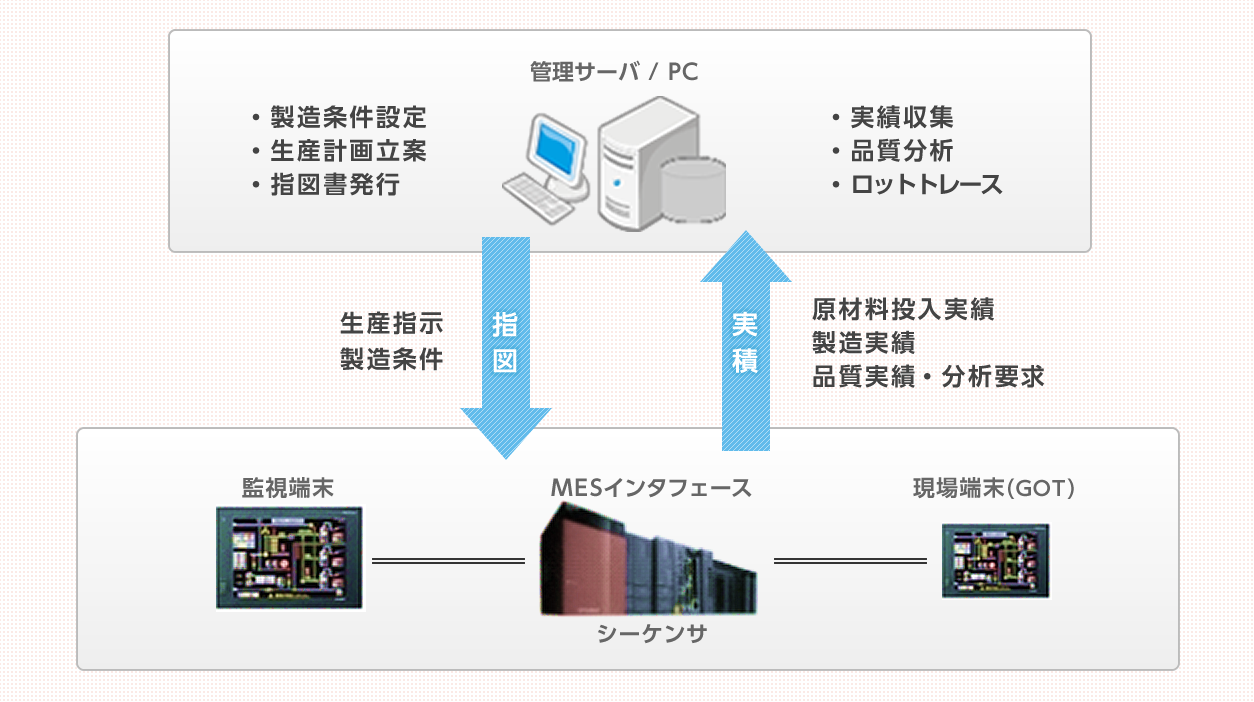

製造実行システム(MES)とは、受注から製品の完成までの生産活動を最適化する為に必要な情報を伝えるもので、現時点の正確なデータによって工場の活動をリアルタイムに制御し、報告するシステムです。

このシステムをベースに、食品業界用にカスタマイズしたものが今回のシステム。生産指示の自動化、実績収集、誤投入・誤配合防止、モニタリングなどをすべて自動化で行えます。

生産現場と情報システムを直接連携させ、オリジナルのソリューションを構築できます。また、品種増加のカスタマイズにも柔軟に対応できるのも立花エレテックの技術力あっての強みです。

導入後の効果

自動化製造実行システムのおかげで、生産工程がスムーズかつ効率的に大幅改善!

導入後、指示自動化することでペパーレスになり作業効率もアップ。

材料を投入時に生産指示と原料をRFIDによってチェックできるので誤投入や誤配合などのミスを事前に防ぎ、品質の向上にもつながっています。

製品の製造時の原料のロット情報収集も自動で行われるので、現場での端末も不要になりコスト削減にも効果を発揮しています。