三位一体の工場経営で若手人財を意識して育てる

付加価値拡大のために、若手人財を「意識して」育成していますか?

若手の教育は、現場のベテランに任せているなぁ。それと、たまに外部から講師を呼んで勉強させたりしているけど……。イマイチ計画的に教育しているとは言えないなぁ。若手人財を確実に育成するためにはどうしたらイイだろうか?

工場の将来にとって欠かせないのは、“若手人財の成長”です。若手人財を計画的に育て、本人の自覚を促しながら、望ましい工場経営を目指すことが不可欠です。

「仕組み」「動機付け」「フォローと評価」が一体となった工場経営です。

1.三位一体の工場経営

「現場と経営者が近い」ことは、中小企業モノづくり工場の強みのひとつです。中小製造業の現場には会社・工場全体で一体感を感じる前提条件が揃っています。経営者の工夫ひとつで、現場から大きな力を生み出すことが可能です。

それが、経営者によるフォローと評価です。仕組みで見える化を図り、動機付けでチームオペレーションを促します。そこへ、現場と経営者との双方向のやりとりを加えます。

- 仕組み

- 動機づけ

- フォローと評価

三位一体となった工場経営を目指します。儲かる工場経営では欠かせません。

2.若手人財を“意識して”教育することが重要である

自社工場の存続と成長が経営者の願いです。具体的には工場から生み出す付加価値を拡大していくことです。

そして、従来の造った製品が黙っても売れていた時代のやり方で付加価値を拡大させることは絶対に不可能です。国内の経済が低成長期を迎えた現在、「視点」を変えねばなりません。注目点を売上高から付加価値に変えます。

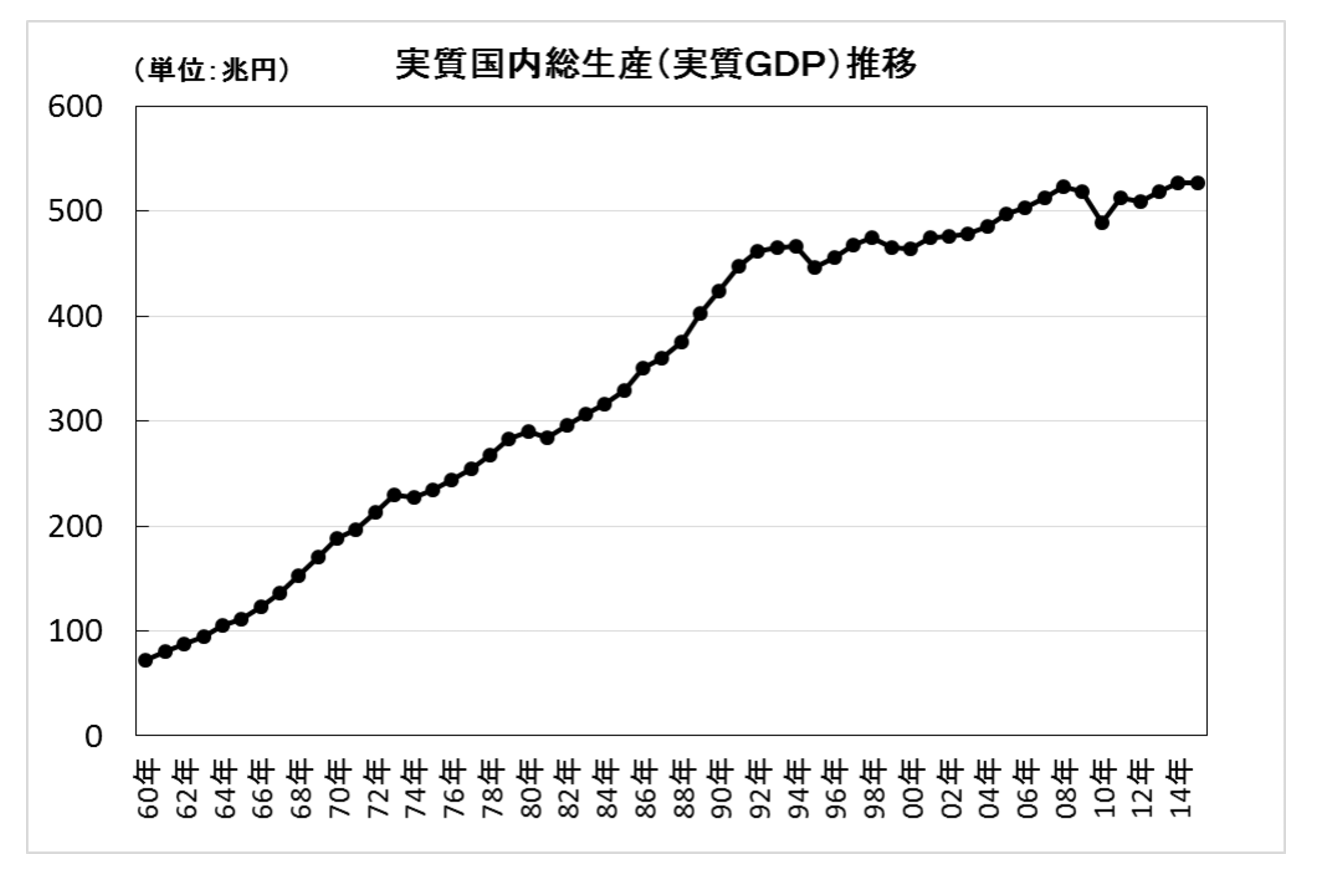

国内総生産(GDP)は国内で生み出された付加価値の総額と定義されます。下記のグラフはGDP(実質)の推移です。(出典:内閣府「国民経済計算」)

GDPは90年代の平成バブル崩壊の頃を境に伸びが低下しています。これは、製造業の労働生産性が伸びにくくなった時期とも一致しています(工場運営で全体最適の指標は重要である)。

国内の付加価値が増えなくなっている背景に、サービスや情報通信技術(ICT)の高度化を挙げている方もいます。

- ICTの発達で、普通に存在していたモノが減ったり、不要になったりするケース

- サービスの高度化により、従来にはない価格で同様、あるいはそれ以上のサービスが受けられるケース

先のGDP(実質)の推移のグラフで、平成バブルが崩壊した90年を基準に25年前と25年後を比較します。

1990年を基準にして、

- 25年前の1965年前後とのGDPの差額 約300兆円

- 25年後の2015年前後とのGDPの差額 約100兆円

平成バブルが崩壊した後の25年間で増えた付加価値の総額は、崩壊前の25年間で増えた付加価値の総額の「3分の1」です。

一方、平成バブルが崩壊した前後の25年間で進歩した生活の利便性を比較すると……。

なるほど、付加価値額が増えにくくなったからといって、消費者の立場から判断すると悲しむべきことばかりではないようです。安価に高度なサービスを活用できるようになったわけですから。

ただし、逆に供給者側に立って考えると、上記はどのように解釈できるでしょうか?

市場のニーズを的確にとらえ付加価値生産性を高めた会社のみが選ばれ、成長していく。それ以外の会社は淘汰される。中小モノづくり工場は今、こうした経営環境に直面していると考えられます。

- 市場のニーズを的確にとらえること

- 付加価値生産性を高めること

市場のニーズをとらえるだけでは不十分です。競争力ある価格で提供するために付加価値生産性をあげ、収益を確保することが必要です。

したがって、利益を積み上げられる現場の地力が求められます。売上高のみに注目した工場経営では成長を実現できません。モノづくり工場にとって付加価値拡大は最大の経営課題です。

今後、付加価値拡大の重要性はドンドン増していきます。造った製品が売れる時代は終わっているからです。売れている製品を造っても、継続的に売れるとも限りません。売れる製品を創出せねばなりません。そのためには新たな市場を創り出さねばなりません。

これからは“若手人財の成長”が、工場の将来にとって欠かせません。過去の成功体験にとらわれない発想や時代を感じるみずみずしい感性、若手人財ならではの能力を大いに生かすことが、工場の存亡に関わります。従来の延長で、競合と同じことをやっていても生き残れないわけですから。

3.若手人財を“意識して”教育することが重要である

モノづくり工場では、若手人財を“意識して”教育することが重要です。“意識して”教育することが必要な背景は2つあります。

一つは、教育は「計画的に」進めるべきものだから、そしてもう一つは、教育は「自覚させるために」やるものだから、ということ。

人財は一朝一夕で育成されません。また、いくら研修を一生懸命こなしても若手人財は一人前にはなりません。若手人財が育成される場は唯一、現場です。

そして人財育成には時間がかかります。5年、10年スタンスです。

ですから人財育成にあたっては、若手人財が一人前になって自律的に現場を引っ張り、自らの創造性を発揮してもらう時期、つまり人財育成のゴールを明確にしなければなりません。

工場の現状を踏まえ、新たな若い力が重要な役目を担う時期を設定するところからです。5年後なのか、3年後なのか、それとも今すぐからでも頑張ってもらいたいのか。

人財育成では、納期を明確にすることで教育側の姿勢が固まります。さらに若手人財には、経営者が自らその教育目的や期待するところを明確に語り、彼らの自覚を促すことが不可欠です。経営者から期待されていることを自覚した若手人財のモチベーションは高まります。

こうした“意識された”教育が、若手人財を成長させるためには必要です。そして、この教育の場として、モノづくりの現場を大いに活用します。

4.モノづくり現場は若手人財へ最高の学び場を提供してくれる

- 仕組み

- 動機づけ

- フォローと評価

これらが一体となって機能している工場では、社会人として学習すべきこと全て学ぶことが可能です。最高のOJTの場です。

OFF-JTによる外部専門家による座学とか研修の前に、まずは即、現場での実戦です。自社工場での生きた教育の方が、なにより実践的ですOFF=JTによる研修は、ある程度実戦を通じて経験を積んだ後に経験を整理する目的で行えば十分です。

現場における最適な工場運営を目指すのは、人財育成のためでもあります。仕組み自体が、若手人財の学びの場になるからです。仕組みを通じていろいろなことを学べます。

逆に言うと、3つの機能が適正に働いていないモノづくり工場の現場は、教育の場になり得ません。3つの機能が適正に働いていない現場は、残念ながら若手人財のやる気を引き出せず、彼らを成長させることはかなり難しい。

3つの機能が適正に働いる現場で、若手人財は3つの視点から学習できます。

1)見える化を実現している仕組みから仕事のスキルそのものを身に着けます。

生産管理、原価管理、品質管理等、工場運営に必要な知識を自社工場の生きた実例を通じて学べます。

2)動機付けの仕掛けをベースにしたチームオペレーションが機能する中で、モチベーションを高め、成功体験を通じて“自信”という心持ちを経験できます。

現場リーダーに最も求められる心持ちです。

3)そして、フォローと評価を体験すること通じて、部下を持つ人間にとって最も必要な手法を学ぶことができます。

将来的なモノづくり工場の存続と成長のためには、若手人財の活躍が不可欠です。現場の機能を大いに生かし、若手人財を、“意識”して育成していきます。

モノづくりの現場は若手人財へ最高の学びの場を提供してくれる、という点に注目です。

5.工場運営の方針がはっきりしている現場の若手人財は元気

- 仕組み

- 動機づけ

- フォローと評価

工場運営する上で、また、若手人財を育てる上で重要な要素です。25年の工場勤務を通じて、この3つの重要性を実感しています。このうちのどれひとつも欠かせません。欠けている現場には歪みが生じます。

工場運営や工場経営が、“人に働きかけて”なんぼのモノである以上、現場の“人”からやる気を引き出すことがキモです。それ以外にはありません。

工場の規模の大小も含めて、さまざまな現場に身を置きましたが、経験上一つだけ言い切れることがあります。

工場運営や工場経営が明確な方針を持って展開されている現場の若手人財は、元気である。

将来の目指すべき状態を描き、若手人財に大いに頑張ってもらいましょう。

まとめ

若手人財を確実に育成するためにはどうしたらイイだろうか?

工場の将来にとって欠かせないコトは“若手人財の成長”である。若手人財を計画的に育て、本人の自覚を促すためには、望ましい工場運営を目指すことが不可欠。

「仕組み」「動機付け」「フォローと評価」が一体となった工場運営。モノづくりの現場は最高の学び場を提供してくれる。現場の機能を大いに生かして、若手人財を“意識して”教育する。

:

:

:

: