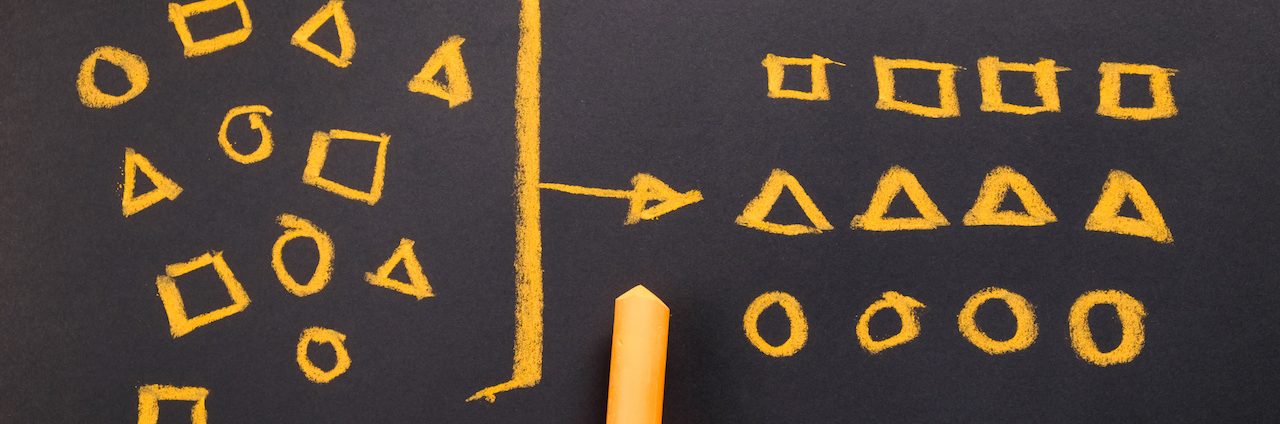

「見える化」とは機械仕掛け

機械工場では、機械加工した部品を組付ラインで組付けて、アクスルとかミッションとかの大物部品を作る。

私がトヨタに入社する前の事例を紹介したい。

組付ラインの先頭で、これから作る種類が、指令室から指示される。

その指示に従い、最初の作業者が、移動していく作業台の横に、その種類が分かる「旗」を立てる。

その旗を見て、各工程の作業者が、その種類を認識し、必要な部品を選択する。

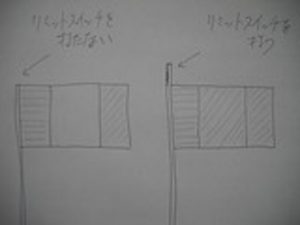

さらにその旗の軸にも、長短を付けて、それがリミットスイッチを打つか、打たないかで、自動部品供給装置などに指示を出す。

このような発想の上に、さらに、ポカヨケを付加していけば完璧だ。

私はこの事例は見たことがないが、このような現場を見たら、ディズニーランドを見ているようで楽しくなると思う。

多くの企業はこの「見える化」の発想から入っていく必要がある。

しかし、機械→電気→電子、と進むと見えなくなってしまうことに注意が必要だ。

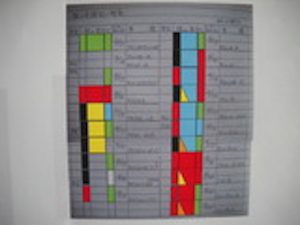

旗なんと21種類も、旗で識別している。

この涙ぐましい努力を見て欲しい。

軸旗の軸の長短で、機械に指示を与えるのだ。

ここもポカヨケで補完すれば完璧だ。

このようなカラクリの中で作業をしていれば、作業者自らも「もっとすごいカラクリを考えてやろう!」という気になる。

単調な繰り返し作業でも、頭の中はいろいろ考えながらフル回転だ。

経営者、管理者、監督者は、このような方向へ動機付けをするのが、本当の使命だと思う。