QCパトロールとPDCA

今、私はQCパトロールに携わっています。

中で、トラブルがあった際にオペレータへの教育強化とルール自体の改善についてPDCAの大切さを気づきました。

そして、みなさんにQCパトロールとPDCAをシェアしたいです。

QCパトロールとは

現在、セブ工場では毎日QCパトロールを行っています。なぜQCパトロールをするのか、そこには二つの目的があります。

1. 現場にルール違反や危険な行為がないか確認のため

2. 現場での作業実施にあたり、適度な緊張感や集中力を維持させるため。PiNC(故意に標準手順を守らない)の防止にもなります。

簡単に言えば、パトロール員は工場内の警察官のような感じです。

パトロール員はオペレータの不適切な行為を発見し、原因調査の中でルール自体が不適切ということもあるので、そこでPDCAサイクルを使ってルールを改善する時があります。

PDCAサイクルとは

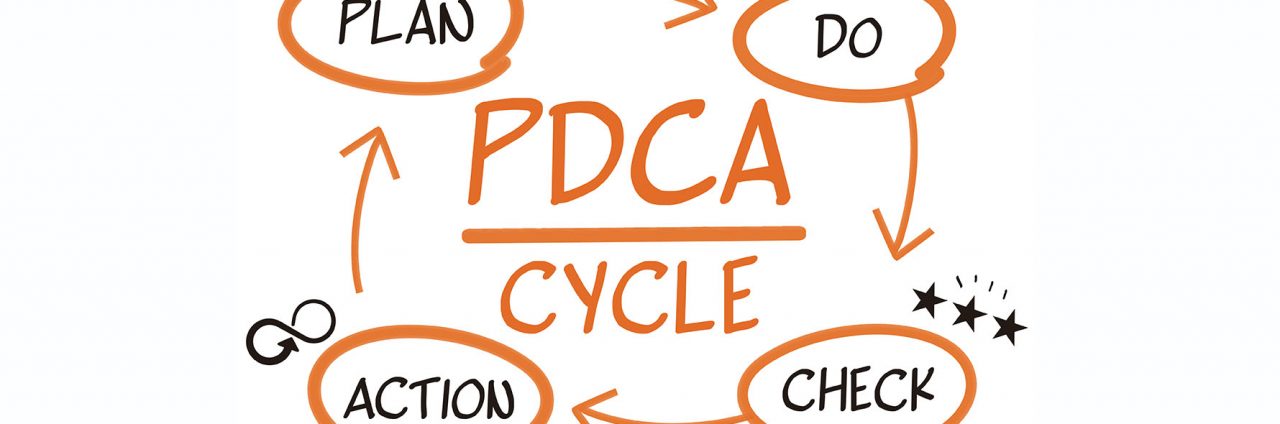

PDCAサイクルとは、Plan(計画)・Do(実行)・Check(評価)・Action(改善)を繰り返すことによって、業務を継続的に改善していく手法のことです。

QCパトロールとPDCAサイクル

QCパトロールはPDCAサイクルの中で以下の通り運用できます。

Plan:ルール違反の可能性がある項目や懸念事項をチェックリストにします。

Do:リストに基づいて日々のパトロールのスケジュールを作成しQCパトロール員に事前連絡をし、ルールを守っているかを確認していただきます。そして定期的に報告していただきます。

Check:QCパトロールで指摘事項がある場合、工場の人間と原因調査、作業環境チェックやルールの適性の調査を行います。

Action:事情調査によって無理なルールや作業標準、働く環境を改善します。

人間はロボットじゃないので、ミスを一切起こさないのは不可能です。不安全不適切事項を発見した時は作業者や原因のせいにするだけではなく、どうすればルールを守ってもらえるのか工夫も大切です。

そこで、PDCAサイクルによりQCパトロールは適度な緊張感や集中力を維持させることに役立ちます。また、不具合が発見されたときは再教育と警告以外にも、改善できる所を改善したら、再発防止に役立つと思います。