入社2年目、精密機械加工者のしくじり。「ディスペンサーノズルを作れ!」

それは、入社後すぐセブ工場に赴任して半年。

一通りの精密機械加工の汎用機が扱えるようになり、そろそろ加工が分かってきたかな(←うぬぼれ)と思い始めた頃でした。

「卒業課題」と銘打たれて、上司のT師匠から課せられた課題。それが「汎用機によるディスペンサーノズルの加工」でした。

今回は、この卒業課題で私がしくじった失敗についてです。

テクダイヤの精密機械加工製品である「ディスペンサーノズル」。この製品は小さい面積の場所に様々な液剤を精密に塗布することが可能です。

通常、このような精密製品は、自動加工機で加工するのが普通ですが……これを汎用機で加工するは中々難しい。

自動加工機ではなんてことのない加工方法や公差の難易度が一気に高くなります。しかし、T師匠はこの課題を提示したときにある条件を付け加えました。

「使用できる汎用機で実現可能な設計案を提案せよ。俺を顧客だと思え」

(※こんな古風で威圧的な物の言い方はしていません笑)

テクダイヤの強みは、社内外を問わずに「こうしましょう」と意見を提案できることです。

それを実践してみろということですね。

ということで、実現可能な加工方法や公差などを提案し、早速加工を開始。

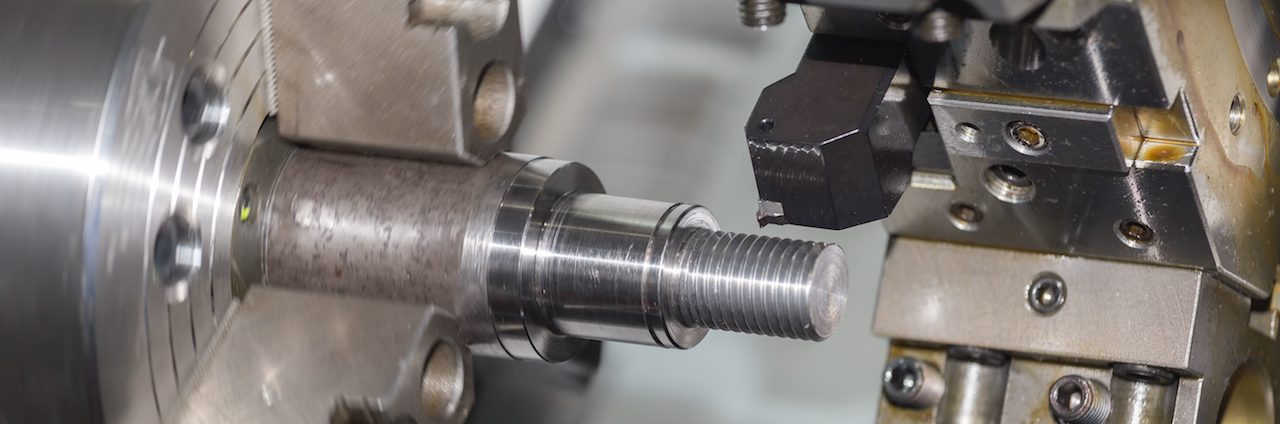

順調に加工を進め、「ネジ切り加工」の工程へ。

テクダイヤのディスペンサーノズルは2条ネジ仕様を採用していますが、汎用旋盤での2条ネジの加工は不可能なので、通常のネジ仕様へ変更することを提案していました。

実は「ネジ切り加工」は私の好きな加工方法の1つです。

ただの丸棒から綺麗なネジが削り出されていく様子はとても気持ち良い。

しかし、ネジを加工し始めて約5分後。異変に気付きます。

ネジの加工面が綺麗にならず、ボソボソとした表面になっていくのです。ついには、鈍い音を立ててネジ切り用チップが折れてしまいました。

一度、加工をやめて考えてみます。

条件は合っている。工具の状態も確認した。芯高も調整した。切削油も使った。

結局、原因が分からず、もう1人の師匠であるK師匠に助けを求めました。

K師匠も最初は首を捻っていましたが、汎用旋盤にチャックされている無残なノズルの姿を見て一言。

「これ、本当に材質あってる?」

しくじりました。

今回、使用する予定だった材質はSUS303という加工性が良い材料です。しかし間違えた材質はSUS316という、加工性が非常に悪い材料でした。

廃材置き場にあった材料をSUS303だと思い込んでしまったことが原因です。

その後、T師匠からこっぴどく叱られたことは言うまでもありません。

【当時の実物。先端径φ0.6もベンチレースであけました(笑)】

こんなアホみたいなしくじりをしながらも、なんとかディスペンサーノズルが完成。

(※ネジも綺麗に切れています)

この失敗は今でもたまに笑い話になりますが、この失敗のおかげで、もう二度と材料を間違えることはないでしょう。

金属加工は金属を削っている時間よりも準備の時間が長いことがほとんどです。

準備と確認の重要さを学んだしくじりでした。

第2技術Gr

HIDE