自動化設備の稼働率と可動率

自動化設備の生産性向上を考えるときに必要な、稼働率と可動率について説明します。

自動化設備の実力は、稼働率の計算では知ることができません。可動率の計算で初めて知ることができます。

稼働率と可動率の違いを以下に説明します。

1.稼働率

稼働率とは、定時間内に生産できる数量に対する要求数(注文数)の比率のことをいいます。稼働率は、次の式で表されます。

式1

稼働率=(要求数(注文数)÷定時間内の生産数)×100%

しかし、この式でわかることは現状の設備の実力ではなく、現状の忙しさです。

2.可動率

可動率とは、設備の本来の実力(能力100%)に対し、後工程の要求数を作るために現在の実績でかかる時間における比率のことを言います。

稼働率と区別するために、「べきどうりつ」と言ったりもします。可動率は、次の式で表されます。

式2

可動率=(1個の所要時間×要求数(注文数)÷実績所要時間)×100%

ここで、1個の所要時間とは、能力100%の理想値(理論サイクルタイム:カタログ値)です。この式から現状の設備の実力がわかります。

能力100%が理想値ですから、この数値は100%を超えることはありません。

3.稼働率と可動率

今仮に、1日8時間の稼働時間で、要求数(注文数)が10個、定時間(8時間)内で作れる生産数が7個、この設備の1個の所要時間(理論サイクルタイム)が1時間という例を考えてみましょう。

式3

稼働率=(10/7)×100%=143%

稼働率で表されている数字からは、1日8時間の43%=3.4時間残業しないと要求数作れないという設備の忙しさ、つまり要求数を作るには8時間の143%の11.4時間必要ということはわかりますが、設備の実力はわかりません。

つまり、要求数(注文数)を作るには、定時間の何%の時間が必要か(定時間内で終わるのか、残業しないと終わらないのか)という計算です。

式4

可動率=(1×10÷11.4)×100%=88%

1個の所要時間が1時間、要求数(注文数)が10個、10個生産するための実績所要時間は、稼働率の計算より11.4時間必要ですから、設備の実力は式4より88%で、12%はチョコ停などの理由でロスしていて、能力いっぱいの実力が発揮できていないことがわかります。

つまり、設備を必要としているときに、どれだけ有効に設備が動いているかという計算です。

この12%の原因を調べて対策することこそが、生産性を向上させることになるのです。

4.生産効率を阻害する7大ロス

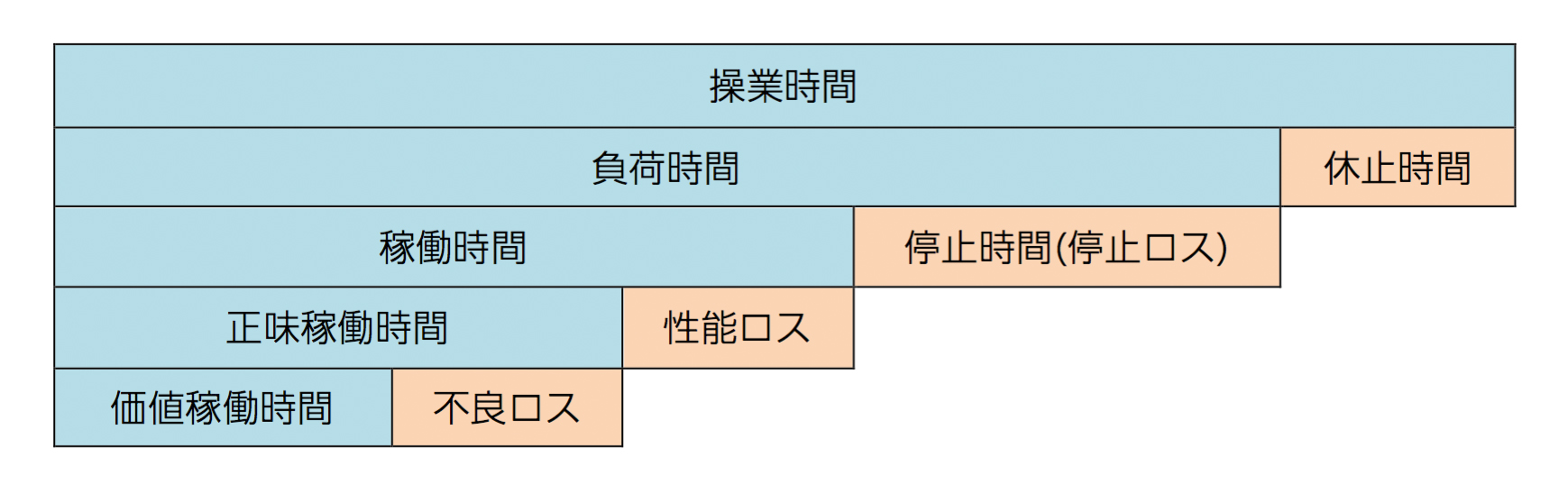

ここで、生産効率を阻害する要因について考えてみます。1日の操業時間は、次のように分類できます。

式5

操業時間=負荷時間+休止時間

式6

負荷時間=稼働時間+停止時間(停止ロス)

式7

稼働時間=正味稼働時間+性能ロス

式8

正味稼働時間=価値稼働時間+不良ロス

式9

操業時間=価値稼働時間+不良ロス+性能ロス+停止時間(停止ロス)+休止時間

価値稼働時間が、実際の設備が生産に使っている時間です。休止時間は、昼休みや休憩の時間です。(不良ロス+性能ロス+停止ロス)が生産効率を阻害する要因です。これを図で表すと次のようになります。

さらに、(不良ロス+性能ロス+停止ロス)は次のように分類されます。

式10

停止ロス=①故障ロス+②段取り・調整ロス+③刃具ロス+④立ち上がりロス

式11

性能ロス=⑤チョコ停・空転ロス+⑥速度低下ロス

式12

不良ロス=⑦不良・手直しロス

7大ロスの内容と対策方法

この①〜⑦、これこそが生産効率を阻害する要因です。先ほどの例の12%が、この7つのうちどれなのかで、対策方法がそれぞれ異なります。

| No. | ロスの種類 | ロスの内容 | 対策方法 |

| ① | 故障ロス | 機器などの故障による停止時間 | 予防保全で設備を故障させない |

| ② | 段取り・調整ロス | 品種変更などによる段取り替えや調整時間 | ワンタッチ交換治具の採用などで、段取り替えや調整の時間短縮をする/生産工程を検討して段取り替えを減らす |

| ③ | 刃具ロス | カッター・バイトなどの刃具の寿命や破損による交換時間 | 予知保全で寿命や破損の前に、空いた時間で刃具を交換する |

| ④ | 立ち上がりロス | 品種変更後の生産開始時の試運転時間 | 設備を良好な状態に保ち、極力試運転時間を減らす |

| ⑤ | チョコ停・空転ロス | チョコ停や空転などによる停止時間 | 現状をよく確認して、対策方法を検討し実施する |

| ⑥ | 速度低下ロス | 部品摩耗や油切れ等による速度低下時間 | 日常点検、定期点検などで、摩耗部品の交換や給油をして設備の状態を良好にする |

| ⑦ | 不良・手直しロス | 不良品を作ったり、手直し品を作ったりする時間 | 検査工程を設けるなどして不良品を作らないようにする |

このなかで、最もやっかいなのはチョコ停です。

チョコ停とは、チョコっと停止をするから「チョコ停」といいすぐに復旧することができる故障のことで、この小さな停止の積み重ねこそが自動化設備の生産性向上を大きく阻害します。

自動化設備は、止めない限りは勝手に生産をしてくれる素晴らしい設備です。可動率を計算して現状の設備の実力を知った上で、ロスしているのはどんな原因でどのような対策をすべきかをよく検討して、ぜひ生産性を向上してください。