現地エンジニアとDMAICという思考を用いた不良改善活動

フィリピン工場で、光デバイスエンジニアとして働いていますが、生産工場では、良品率アップや作業者の習熟度による品質の不安定さを無くす事を大前提として改善をしていかなければいけません。

しかし、いざ問題の中に入り込むと、思った以上の情報量と多くの改善案で方向性が見えなくなっている状況。

手当たり次第に改善案を実行するのは時間の浪費。

たとえば、問題はわかっているものの、誰が・何を・どのように進めようとしているのか実際は周りもわからないなど。

みなさんにも、いろんな問題の中で方向性を見失ってしまった経験があると思います。

しかしここは製造の最前線! 時間とコストに追われます……。

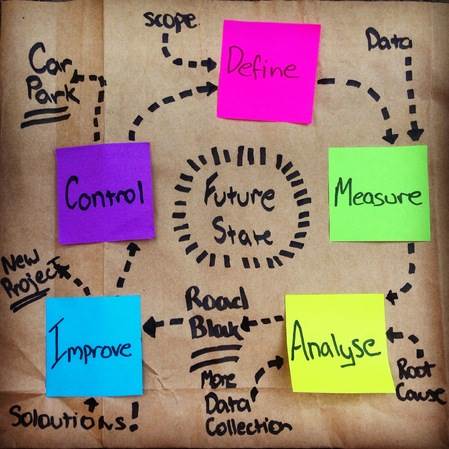

そこで僕らは、DMAICという考え方を使用し、整理することにしました。

実際には、何をしたらいいか……。

先ずは、【Define】

不良発生率が多い不良項目ごとにパレート図を使用し、識別を行い、目標を定義します。

例えば、ダイボンディング時にピンセットにソルダーが付着し、それがその他の部材に転移してしまう問題が発生しているとします。

この不良発生率がパレート図上、大きな問題となっているとし、このNGを低下させることを目的と定義します。

その後、【Measure】

問題や課題を把握するためのデータ収集方法とデータ収集をしました。

例えば、上記問題では、作業方法なのか、ピックアップツールが悪いのかなど原因は様々です。

そこでFMEAや実験を行い、データを収集します。

簡単に記載はしていますが、実際はこれが難しい……。

仮説を立て、データを収集してみると意外に影響性がなかったり……。

そして、【Analyze】

データを取得後、今度はデータを基に要因を決定します。

作業者ごとの作業方法を比較してみたり、ピックアップツールのデザインに問題があるのか……。

データを基に不良発生率にもっとも要因のある項目が何か決定します。

その後は、【Improve】

上記要因をもとに、対応策を決定します。

例えば、清掃後のピンセット先端を確認するときれいにふき取れていないなどの要因が分かったとします。

そうであるならば、清掃方法を変更するのではなく、ソルダーがつかずさらにチッピングやクラックが発生しないようなピンセットを使用すればいいのです。

実はこれもまた頭を悩ませる問題の一つですね……。

そのためにエンジニア組織は、存在していると思っています……(言い過ぎたかな……笑)

例えばピンセットの先端部分を

ダイヤモンドにする。

金属ピンセットではヒーターに接触した際に、温度が下がるため熱伝導のいいダイヤモンドを使ってみる。

さらにソルダーの付着も除去し、硬さを活かし、ピンセット先端部分のデイリーチェックを緩和できるなどメリットが多いセラミックにする。

ソルダーの付着は軽減することが可能。

その他にも挟んで掴むという概念から離れるなどいろいろありますが、この辺で……。

最後は、【Control】

改善方法による不良発生率やFMEAや装置起因であればGR&Rを行い、効果を確認します。

例えば、作製したピンセットで今後どんな問題が発生するのかなども確認し、FMEAの点数と比較しどれぐらい危険性が下がったのか確認します。

このように、海外エンジニアと一緒に考え、奮闘しています。日々、エンジニア全員と向上していきたいと考えています……。(まだまだ自分が甘いなと感じる毎日です…)

第4生産技術Gr. 仁田

■テクダイヤ技術向上ブログ

テクダイヤの開発・生産に携わる、若手エンジニアによる公式ブログ。技術情報はもちろん、失敗談や体験談など有益な情報を幅広くお伝します。