日系ハーネス工場の監査!

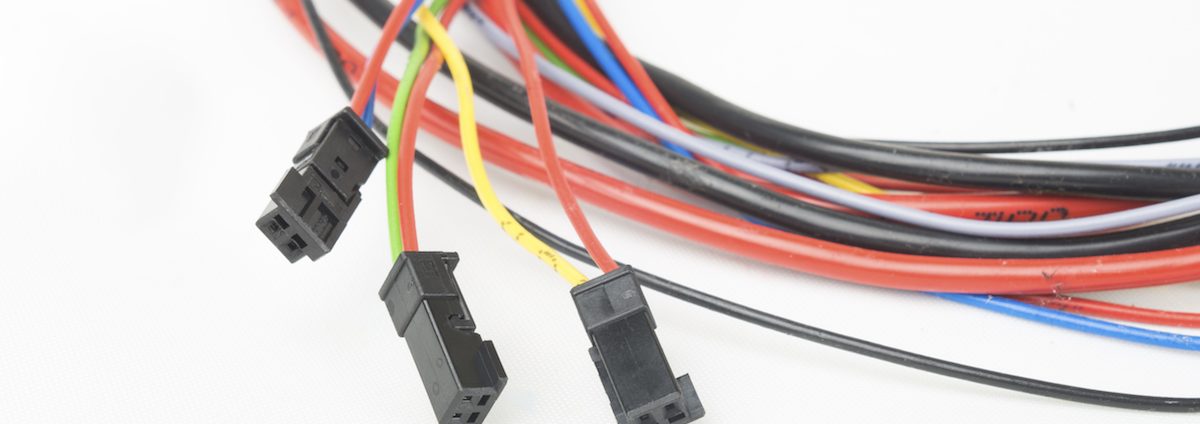

今回は、ハーネス(リード線)の会社です。日系の会社です。既に日本に工場はなく、海外も東南アジアに進出済みで、2001年に中国に工場進出してきた会社です。

工場は、3階建ての一棟だけで、さほど大きくありませんが、この業種の工場としては普通の大きさでしょうか。今後、拡大していく計画があります。

最初の印象は、「日系企業とはいえ日本人が多いな」というものでした。従業員220名位の規模で6人の日本人がいます。工場の運営や技術スタッフなど、特に立ち上げ初期は日本人が多く必要なことは承知しています。しかし、日本人の人件費が高いのも事実です。通常であれば、日本人1人で現地ワーカーを何十人も雇うことができるのですから。

ハーネスやリード線の工程は、ざっといってしまえば、切断して、皮剥いて、配線して検査という、非常に単純なものです。ところが、実際に生産してみると、実にさまざまな不良が発生します。

一番まずいのは、誤配線です。これは致命的な不良です。ですからこの手のメーカーは、例え何十本の配線となっても必ず誤配の全数検査を行っています。

切断後に皮膜の皮むきをするのですが、そのときに芯線までも切ってしまうこともあります。これも致命的不良となります。

今日のポイント

他にはその芯線に端子を機械的にカシメたりしますが、そのカシメ位置がずれたり、不十分だったりする不良が結構出ます。それらは、発生防止を行っていますが、最終的には外観検査による全数チェックで、流出を防ぎ品質を保証しているのが、実態です。

この会社での改善ポイントは、それに関するものでした。流出防止によって品質を保証しているのにも関わらず、検査で不良品が発見された時の処置が不十分という点です。前回の企業でもこの点を指導しましたように、この点は非常に重要です。

前回と異なる点は、不良品を見つけたときに、いつから生産したものに不良品が含まれる可能性のある対象品となるか? その範囲限定がきちんとできていなかったことが、判りましたのでここを指導のポイントとしました。