大手自動車メーカーで取り入れられる先行製品品質計画(advanced product quolity planing)とは?

1. APQP(advance product quolity planning)とは?

APQPは、顧客要求事項を満たす製品やサービスの開発を支援する手法となり、ベースはISO9001:2015から来ています。

数ある手法の中で、設計の頑健性、設計または仕様への適合性、生産工程設計、品質検査規格、工程能力、生産能力、梱包、製品試験や作業者教育計画までを含んだ方法になっています。

これからそのAPQPで記載される5つのステージを記載していこうと思います。

2. 開発における5つの重要なステージ

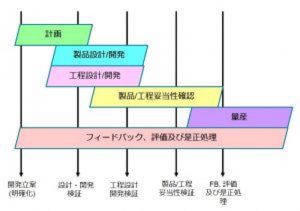

下記図は、製品品質計画タイミングチャートと呼ばれ、製品調査→製品開発→試作→量産試作→量産を各開発/設計ステージで区分した図です。この内容を担当チームは、理解し開発にあたる必要があります。

ここで重要な5つのステージは、矢印下の5つの項目であり、それぞれに必要な情報と内容を記載したいと思います。

3. ステージ1: 開発立案(明確化)

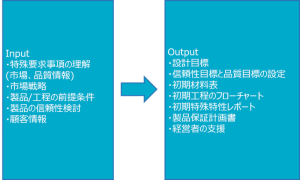

ステージ1では、顧客のニーズと期待を明確にし計画することです。

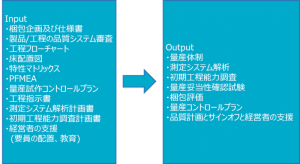

つまり、下記インプットの情報をもとにアウトプットし、そのアウトプットが次のステージにつながっていくという流れで開発を続けていきます。

ここでは、顧客要求事項や使用方法を理解し、製品に求められる機能と品質目標を設定することが目的になります。

4. ステージ2: 製品設計開発検証

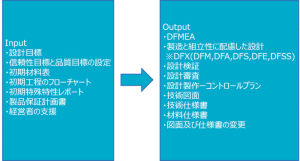

ステージ2では、製品またはサービスが顧客の声(要求)の目的に合っているかを検証するための試作を行うことです。

インプットは、ステージ1のアウトプットとし、さらに次に必要な項目をアウトプットする必要があります。

5. ステージ3: 工程の設計と開発検証

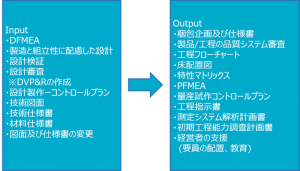

ステージ3では、高品質製を達成するため製造のしくみや関係したコントロールプランを確認することを目的としています。

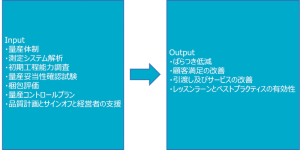

インプット情報は、ステージ2のアウトプットとし、さらに次のステージにつながるアウトプットを出す必要があります。

6. ステージ4: 製品および工程の妥当性確認

ステージ4では、量産体制を評価し、製造工程の妥当性を確認することを目的としています。

インプット情報は、ステージ3のアウトプットを使用し、最終ステージに必要なアウトプットを出します。

7. ステージ5: フィードバック評価と是正処理

ステージ5では、製品品質設計計画の有効性を確認することを目的としています。

量産を通じて、ステージ4で出たアウトプットを使い、さらなる改善に尽くすことが要求されます。

今回は、新規開発品をベースにざっくりとAPQPの流れを今回記載しましたが、顧客要求変更による新規プロセスの導入であっても適応できるものですので、ぜひ興味があれば、この記事をきっかけに細かい詳細を調べて頂ければと思います。