効果の出る正しい改善活動、QCサークル活動の進め方

多くの工場では、多品種少量、受注生産で忙しい状態が常態化しているにもかかわらず、生産性は頭打ち、一人当たり売上高は伸び悩んでいます。

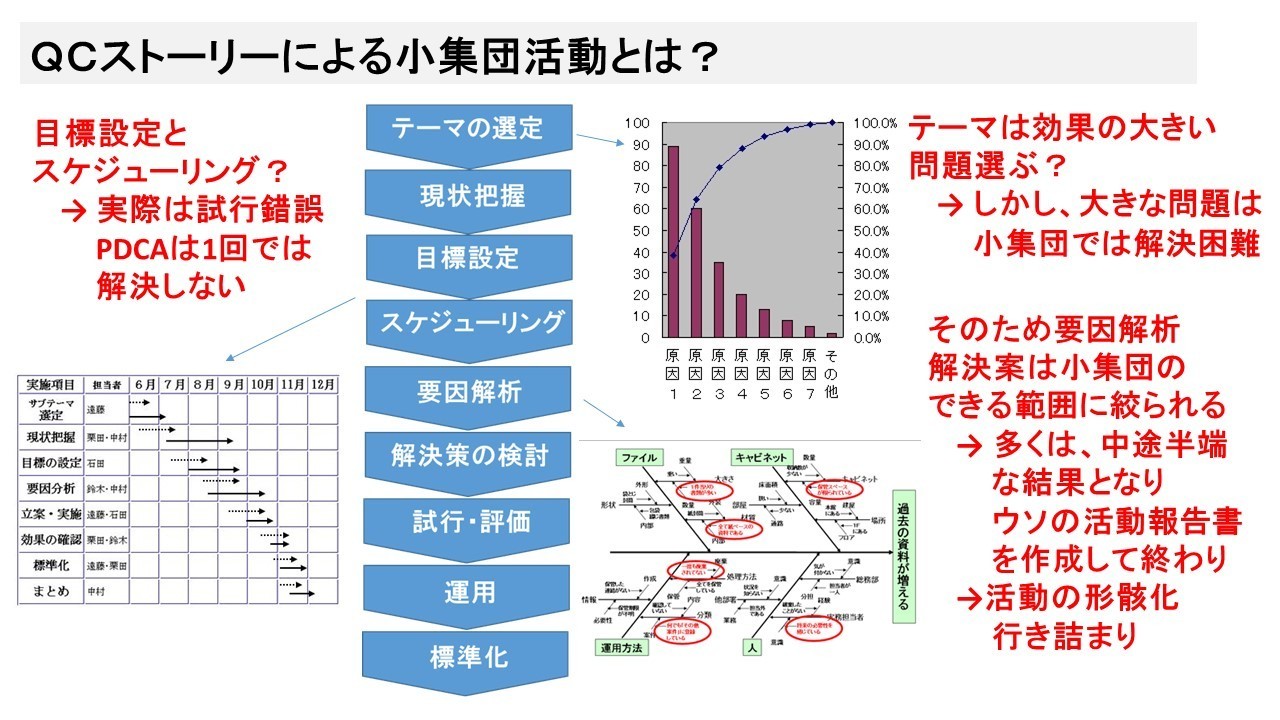

そんな中で、日常業務とは別に、改善テーマを設定して、QCストーリー作りに専念する小集団活動にどんな効果が期待できるでしょうか?

1.現実とは違うQCストーリーによる改善

QCストーリーは、もうおなじみのステップですが、小集団による改善活動は必ずしもこの通り進みません。

それはなぜなのか?

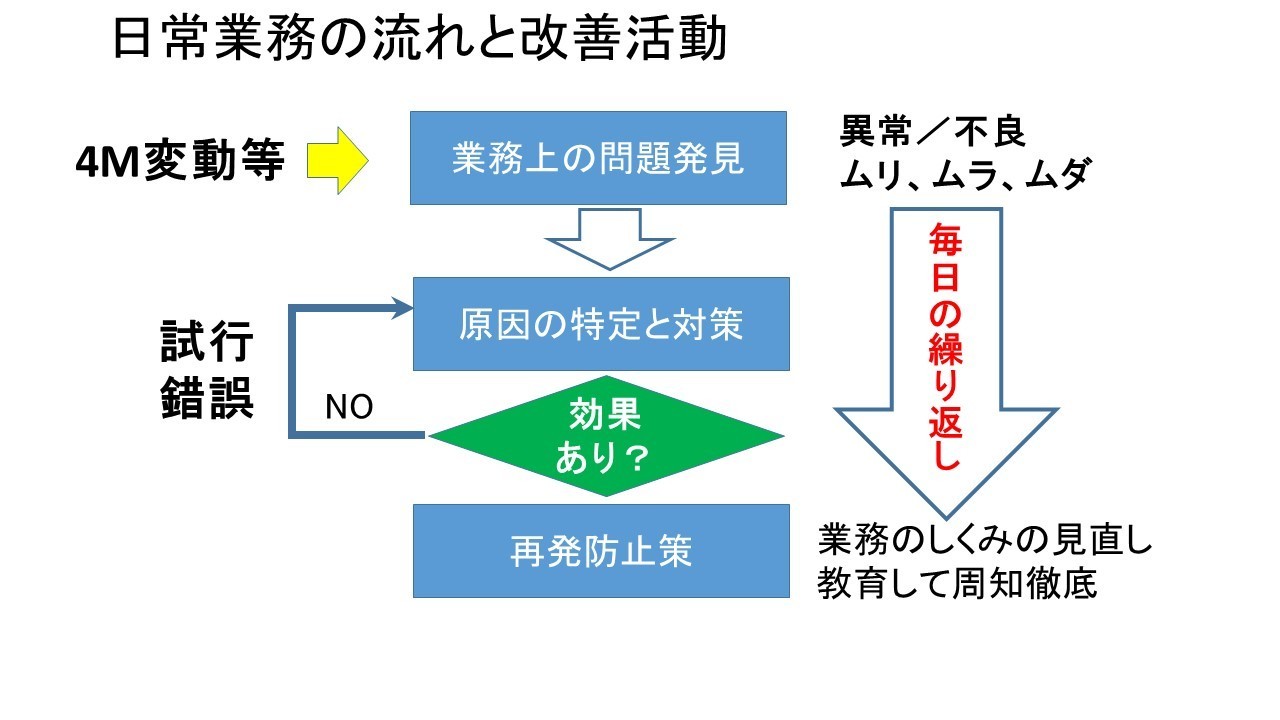

日常発生するほとんどの問題は、解決までに試行錯誤を繰り返しながら、別の方法で試してみるなど、泥臭い方法で一つ一つ解決していきます。

また毎日の業務の中で、「異常」や「問題」を見つけたらすぐに解決に向けて取り組むのが正しい改善活動のやり方です。

テーマを設定し、目標を決めて取り組むやり方は、日常の業務では行いません。QCストーリーに沿った活動は、大きな問題、課題に取り組む「プロジェクト活動」の改善に適用します。

例えば

・工場のしくみを新しく作る、今までのしくみを大幅に変える

・新しい設備を導入し、飛躍的に生産性を向上させる

・一部署だけでは取り組みが難しい慢性不良を解決する

など、部門間の協力が必要、費用が掛かる、長い期間が掛かるなどの問題解決に当たります。

このような、プロジェクト活動のテーマは、小集団には荷が重すぎて途中で挫折してしまいます。

2.QCサークル活動の変遷

それにもかかわらず、QCストーリーに当てはめて活動を進めるのはなぜでしょうか?

確かに、問題解決のプロセスは「問題を見つけ」「現状を把握し」「原因究明」「対策案立案」「試行」であり、ストーリーを整理し分かり易くするためには必要な手段です。

QCサークル活動が活発になった1980年代の頃は、だれもQCストーリーやQC七つ道具のことは知りませんでした。

各企業は、統計的品質管理、TQCなども含め、積極的に「品質管理手法」の導入を進める中、QCサークル活動が取り入れられました。QCストーリーはその根幹を成す手法として、指導機関も積極的に普及を図って来ました。

確かに、導入当初は、品質管理手法を学ぶという点で一定の効果が上がり生産現場の「カイゼン」意識は高まり、品質は世界トップレベルとなったのです。

しかし、冒頭で解説したように、日常の問題解決の実際の姿は試行錯誤の繰り返しであり、問題が発生したら、放置することなく、すぐに取り組みを開始しなければなりません。

発表することが目的化した活動は、最初からQCストーリー通りに進めようとするために、日常業務とかけ離れた建前の活動に陥ってしまったのです。

3.QCサークルに何を期待するのか?

グローバル化した競争環境で、企業は生き残りのために、より厳しく生産性向上や価格低減などが求められるようになりました。

また、労働時間の短縮にも取り組まなければならず、従来のQCサークル活動は成り立たなくなってきました。

では一体企業は、QCサークルに何を期待しているでしょうか?

学習のためのサークル活動、発表のためのサークル活動から、本当の意味で日常の業務を改善するサークルへ活動のあり方をへ変えなければ、企業にとっても百害あって一利なしです。

放置されたままになっている様々な職場の問題・課題を、今すぐ解決していくには、現場の管理監督層、スタッフの問題解決能力の向上が欠かせません。

小集団活動は、実践的な能力を磨く絶好の教育の場と考えられます。

4.新しい活動の手順の提案

そこで、正しい活動の手順を考えてみます。

(1)活動の枠組み

・活動期間: 特に設けない

・発表会: 半年に一回程度

・事務局: 毎月のサークルリーダー会議、サークル発表会主催

・サークル構成: 4~5人で、リーダーとメンバー

・工場長: 活動全体を統括する

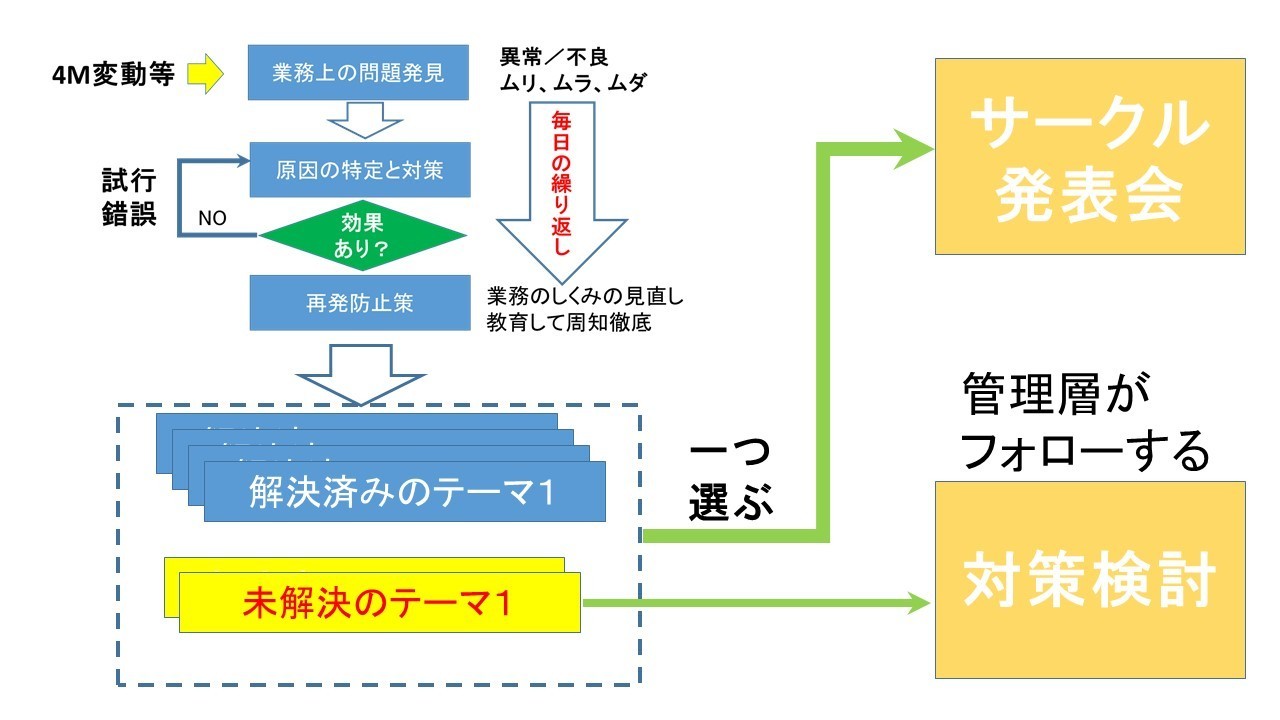

(2)活動の手順

・サークルは、年間を通して、日常の仕事の中で発生する問題(ムリムラムダ・非効率・不明確など)を見つけて改善する

・事務局は、月一回リーダー会議を開催し、各サークルの改善活動の進捗状況を確認、進捗の遅れている問題の対策を検討し工場長に報告する

・工場長は、サークルだけでは解決が難し問題のフォローを行う

難しい問題も放置することなく、解決に向けて何らかの方策を講ずる

・事務局は、半年に一回程度発表会を開催、開催1か月前に、各サークルは、それまでの期間で取り組んだ問題の中から一つ選び、発表テーマとして登録する

・事務局は、発表会を開催する

発表内容は、問題、原因、試行・対策結果(経過)を含む内容とし、資料作りに時間を掛けない

(無理にQCストーリーにまとめると必ず虚偽の内容が盛り込まれる)

・事務局は、年間を通して、解決済みの問題、未解決の問題を層別して工場長、経営層へ報告する(すべての問題を放置せず解決方向へ持っていく)

ポイントは、目的を発表のための活動ではなく、問題を放置させない活動に持っていくことです。そのことによって、小集団として、本当の意味の問題解決力が養われるのです。

また、小集団では解決が難しい問題も、管理層や工場のトップがフォローし工場全体の問題として取り上げ、放置されることなく解決を図って行く仕組み作りも重要なポイントです。

:

:

:

: